7. 传统封装关键工艺及典型流程

(1) 圆片减薄工艺

减薄又称背面研磨(Back-side Grinding),是对圆片的背面进行研磨或蚀刻,将圆片减薄至封装所需厚度的工艺,同时可以改善芯片散热效果。其主要涉及技术有:

(a) 机械研磨:通过圆片和旋转砂轮(Grinder)之间的相对运动研磨圆片使其减薄。

(b) 干法蚀刻:通过SF6氟化物气体的在高频的作业下等离子化,产生含氟的离子对圆片表面进行干法蚀刻

(c) 湿法蚀刻:可分为各向同性刻蚀和各向异性刻蚀。各向同性刻蚀使用氢氟酸和硝酸为主的混合物对圆片进行湿法刻蚀;而向异性刻蚀是使用氢氧化钾溶液为主的混合物,利用KOH电解的OH-离子与硅原子反应。

(2) 圆片切割工艺

圆片切割工艺是指用不同的方法将单个芯片从圆片上分离出来,包括金钢石刀片机械切割、激光切割、等离子切割等。其工序为:

(a) Wafer Mount 晶圆安装:将品圆粘贴在蓝膜(Myar)上,使得即使被切割开后,不会散落;

(b) Wafer Saw 晶圆切割:通过Saw Blade将整片Wafer切割成一个个独立的Dice,方便后面的Die Attach等工序;

(c) Wafer Wash 清洗:主要清洗Saw时产生的各种粉尘,清洁Wafer。

(3) 芯片贴装工艺

芯片贴装是将芯片固定于封装基板或引脚架芯片的承载座上的工艺过程,其主要目的是:

(a) 在芯片与载体之间实现有效的物理连接;

(b) 满足电性能的要求,在芯片与框架之间达到传导性或绝缘性的连接;

(c) 作为传导介质把芯片上产生的热能传导到器件外,达到一定散热效果。

主要贴装方式有:银浆装片、共晶装片、焊料装片、热超声覆晶倒装焊接等

主要贴装步骤:

(a) 顶针将芯片上顶起,真空吸嘴与芯片接触,通过负压将芯片向上提拉,从而将芯片背面挣脱开蓝膜的粘附力,达到剥离蓝膜的目的;

(b) 将液态环氧树脂涂浆到引线框架的载片台;

(c) 将芯片安装到涂好环氧树脂的引线框架上。

(4) 引线键合工艺

利用高纯度的金线(Au)、铜线(Cu)或铝线(A)把Pad和Lead通过焊接的方法连接起来。Pad是芯片上电路的外接点,Lead是LeadFrame上的连接点。

W/B是封装工艺中最为关键的一部工艺。常见键合方法有:打线键合(WB wire bonding)、倒装芯片键合(FCB flip chip bonding,C4)、载带自动键合(TAB tape automate bonding)。这三种连接技术对于不同的封装形式和集成电路芯片集成度的限制各有不同的应用范围。

引线键合按外加能量不同可分为:超声波键合(Ultrasonic Bonding ,U/s bonding)、热压键合(Thermocompression Bonding T/c bonding)、热超声波键合(Thermosonic Bonding,T/S bonding)

(5) 塑封工艺

塑封是将芯片或器件覆盖模塑料进行保护的封装工艺,使得原先裸露于外界的芯片、器件、以及连接线路通过外部塑封体得到保护。其工艺流程是:

(a) L/F置于模具中,每个Die位于Cavity中,模具合模;

(b) 高温下,EMC开始熔化,顺着轨道流向Cavity中;

(c) EMC从底部开始,逐渐覆盖芯片;

(d) 完全覆盖包裹完毕,成型固化;

(6) 电镀工艺

利用金属和化学的方法,在Leadframe的表面镀上一层镀层,以防止外界环境的影响(潮湿和热),并且使元器件在PCB板上容易焊接及提高导电性。

电镀一般有两种类型:

(a) Pb-Free:无铅电镀,采用的是>99.95%的高纯度的锡(Tim),为目前普遍采用的技术,符合Rohs的要求。

(b) Tin-Lead:铅锡合金。Tin占85%,Lead占15%,由于不符合Rohs,目前基本被淘汰。

电镀工艺的应用场景:

(a) 传统的引线框型(DIP、QFP、QFN、SOP、SON等)封装中,镀铜、镀银、镀镍、镀钯和镀金主要用在铜或铁镍合金引线框架表面处理上保证框架表面的可焊性、键合性或防护性;

(b) 球珊阵列型(、FC-BGA等)封装所用到的有机封装基板内部铜布线及FlipChip表面再布线(RDL)多采用化学镀铜与电镀铜相结合的办法来完成;

(c) 圆片级封装(WLP)除了表面再布线(RDL)用到镀铜、镀镍或镀金外对于焊点密度较高的产品,焊接凸点(Bump)也是通过电镀制作。

(7) SOP封装工艺流程

小外形封装(Small Outline Package,SOP),属于引脚从封装体两侧引出呈翼状的表面贴装器件,其封装结构分为嵌入式和外露式两种。

SOP封装的优点:

(a) 体积小,由于SOP封装与同引脚数的DIP和SIP相比,厚度大大降低,引脚节距至少减少1/2;

(b) SOP封装与DIP和SIP相比,衍生的封装类别较多;

(c) SOP封装芯片与引脚间连线短,寄生电容要比DIP小。

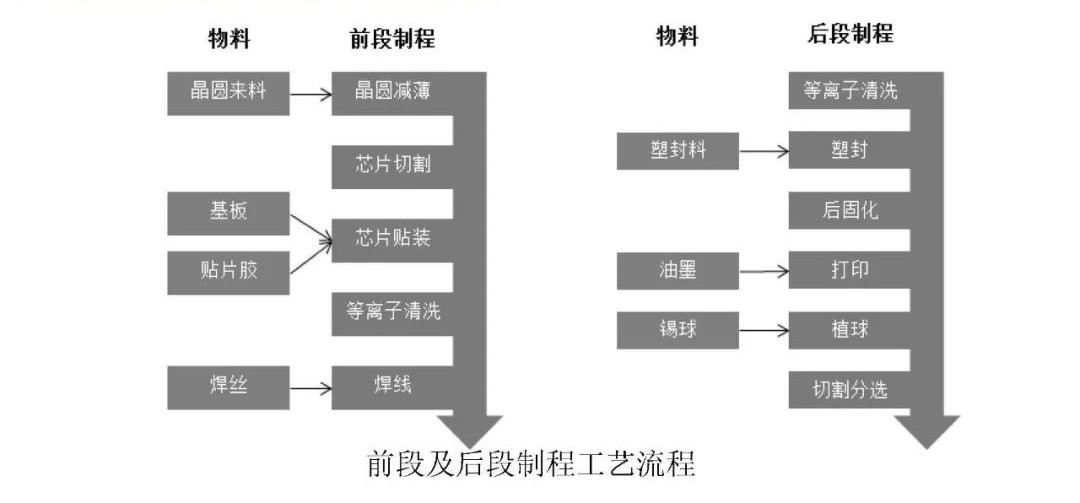

SOP封装工艺标准流程:

减薄:已背金(背银)圆片不减薄。非背金(背银)圆片采用粗磨、细方法将原始圆片减薄;

划片:主要是金钢石刀片机械切割、激光切割工艺;

装片:采用粘片胶、胶膜片及UV膜上芯三种工艺;

键合:焊线有金线、铜线、银合金线和铝线等材料,超声波热键合工艺;

塑封:SOP采用注射式成型工艺;

后固化:使用烘箱对塑封后的产品进行高温烘烤;

打印:在产品正面使用激光打标机打印产品标记(打标);

电镀:采用纯锡电沉积工艺。锡化后需要对产品进行烘烤;

切筋成型:在切筋成型一体机上,先冲废料、切去中筋,然后成形,自动入管;

测试:采用管装或编带一体化测试技术。

(8) QFN封装工艺

方形扁平无引脚封装(Quad Flat No-lead Package,QFN)属于表面贴装型封装,是一种无引脚且呈方形的封装,其封装四侧有对外电气连接的导电焊盘(管脚),管脚中心距一般为0.65、0.5、0.4、0.35mm为主。

QFN封装的优点:

封装体外部无引脚,其贴装面积和高度比OFP小;

OFN封装无鸥翼状引线,内部引脚与焊盘间的导电路径短,自感系数及体内线路电阻低,能提供优越电性能;

QFN封装与传统封装的主要差异点:

OFN产品框架在塑封前一般采取贴膜工艺,球焊时球焊的参数模式与传统的有差异;

OFN产品的分离是采取切割工艺来实现,切割过程中要采取合适的工艺如低温水来避免熔锡、树脂软刀来减少切割应力、合适切割速度来避免分层OFN产品通过选择不同收缩率的塑封料来控制翘曲;

OFN产品的框架采用的都是蚀刻框架。

(9) 键合BGA工艺

BGA(Ball Grid Array)中文名为焊球阵列封装,在封装基板底部植球作为电路的I/O接口,因此大大提升了IC接口的数量,并由于其I/O间距较大使SMT失效率大幅降低。

(10) 金属封装工艺

金属封装工艺是采用金属外壳作为封装壳体或底座,内部安装芯片或基板并键合连接,外引线通过金属-玻璃(或陶瓷)组装工艺穿过金属外壳将内部元件的功能引出、外部电源信号等输入连接的一种电子封装工艺。

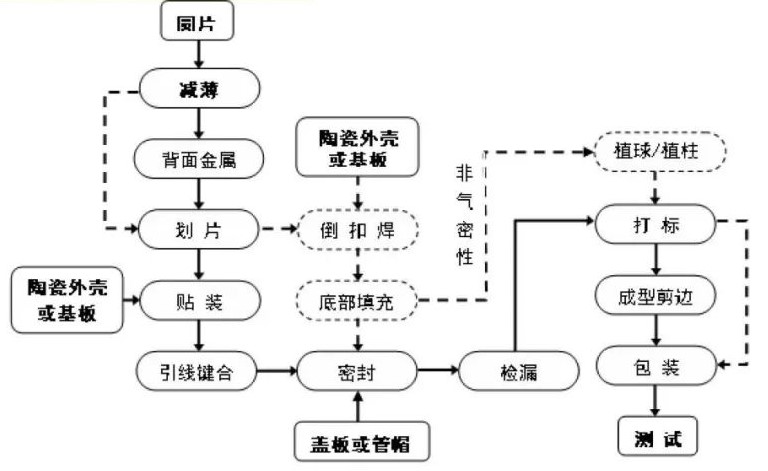

金属封装典型工艺流程如下:

装配:将PCB/陶瓷基板、芯片、贴片元件等,用环氧胶粘接或合金焊料焊接等方式装配固化于金属外壳腔体内部;

键合:将腔体内部的芯片、元件与外引脚之间,根据封装设计使用不同规格金丝或(硅)铝丝等键合连接;

密封:用金属盖板或管帽通过平行缝焊、合金焊料熔封、储能焊等工艺将金属外壳的壳体或底座与管帽或盖板无断点、无缝地缝焊起来;

打标:将产品的型号、批号、编号等信息标识在金属外壳主表面;

检漏:按照不同试验条件,对密封后的管壳进行粗、细检漏剔除不合格品。

(11) 陶瓷封装工艺

陶瓷封装工艺,采用陶瓷外壳或陶瓷基板作为封装载体,在陶瓷外壳的芯腔或陶瓷基板芯片安装区粘接或焊接上芯片,然后通过引线键合或倒扣焊等进行芯片与外壳或基板的互连,然后再用金属或陶瓷盖板又或管帽将芯片密封在空腔中的一类半导体组装工艺过程。